OEE (Overall Equipment Effectiveness)

gehört zum Geschäftsbereich Produktionssteuerung

> OEE: Definition

> Was bedeutet die OEE-Kennzahl?

> Die OEE-Faktoren

> OEE-Berechnung

OEE: Definition

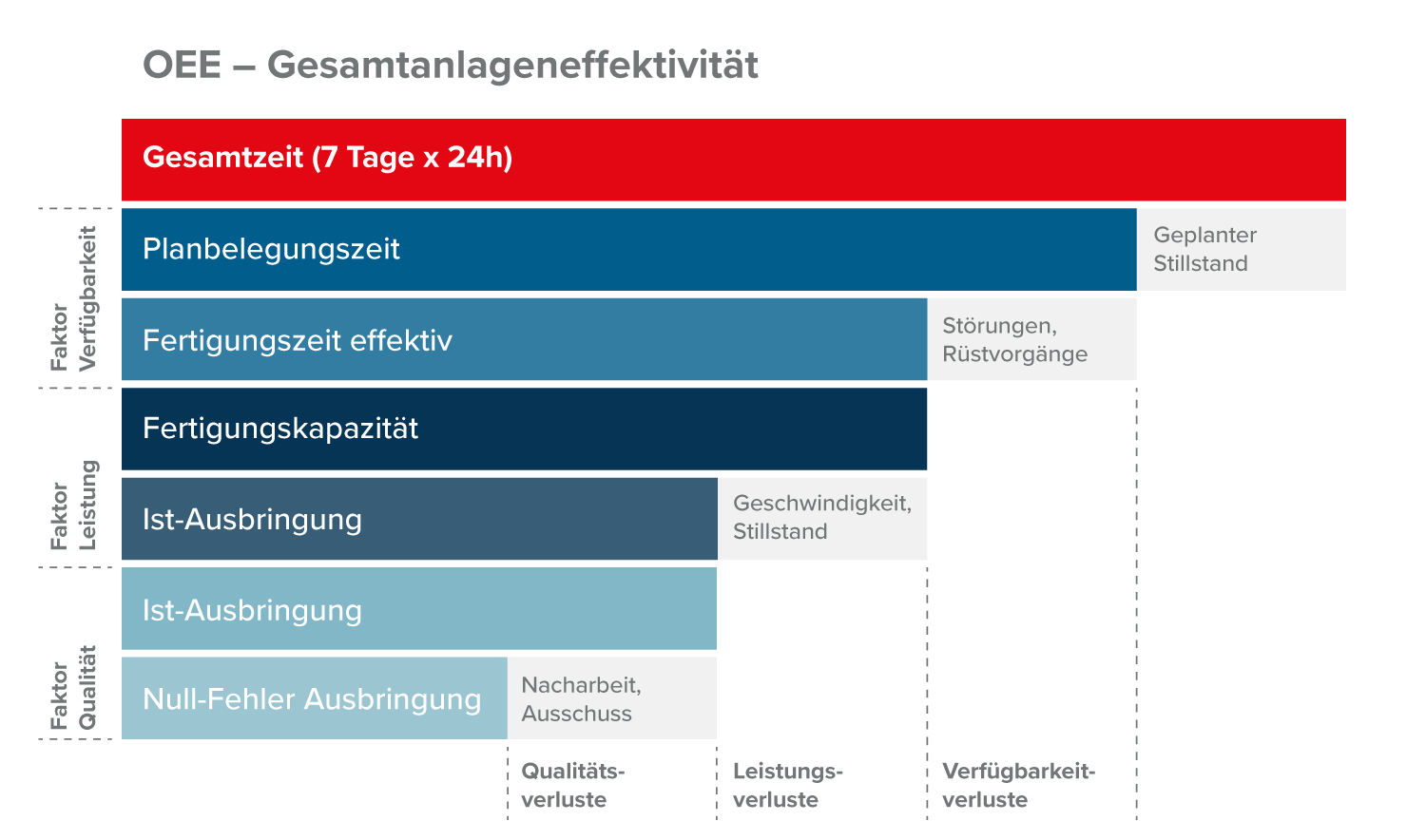

OEE steht für den englischen Begriff „Overall Equipment Effectiveness“ und bedeutet auf Deutsch so viel wie „Gesamtanlageneffektivität“ (GAE). Bei der OEE handelt es sich um eine Kennzahl zur Messung der Produktivität von Maschinen, Anlagen und Produktionsprozessen in Unternehmen. Zur Berechnung der Overall Equipment Effectiveness werden die drei Faktoren Verfügbarkeit, Leistung und Qualität herangezogen. Unter Berücksichtigung von Stillständen, Rüstzeiten, dem Ausschuss und der Qualität der wertschöpfenden Produktion dient die OEE-Kennzahl als wichtiger Maßstab, um die Effektivität von Produktionsanlagen einzuschätzen und Optimierungspotenziale für den Shopfloor festzustellen.

Moderne MES-Systeme sind in der Lage, OEE-Messungen in Echtzeit durchzuführen, sodass Probleme und Verbesserungspotenziale schnellstmöglich erkannt und Korrekturmaßnahmen umgehend eingeleitet werden können. Durch die Berechnung der OEE können Unternehmen somit die Effektivität ihrer Anlagen prüfen und mittels geeigneter Maßnahmen langfristig steigern.

Was bedeutet die OEE-Kennzahl?

Die OEE-Kennzahl wird in Prozent angegeben und sagt aus, wie effektiv die betreffende Produktionsanlage arbeitet. Ein Wert von 100 % ist höchstens kurzfristig möglich und kann im realen Betrieb von Anlagen nicht erreicht werden. Ab einem OEE-Wert von 80 % oder mehr gilt die Gesamtanlageneffektivität als gut. Nicht-optimierte Anlagen mit großen Fehlerquellen kommen häufig höchstens auf einen Wert von rund 60 %. Es lohnt sich daher für Unternehmen, die OEE-Kennzahl heranzuziehen, um die Effektivität der Anlagen und Maschinen zu beurteilen, Verlustquellen zu identifizieren und zu beheben.

Die OEE-Faktoren

Die drei Faktoren Verfügbarkeit, Leistung und Qualität bilden zusammen die Gesamtanlageneffektivität. Nur wenn sich alle drei Faktoren auf einem produktiven Level bewegen, kann auch die OEE der Produktionsanlage hoch sein. Beeinträchtigt wird die Gesamtanlageneffektivität innerhalb der drei Bereiche von typischen Verlustquellen.

1. Verfügbarkeitsfaktor

Der Verfügbarkeitsfaktor stellt die geplante Zeit der Wertschöpfung einer Produktionsanlage ihrer tatsächlichen Laufzeit gegenüber. Die Zeit, in der tatsächlich Produktionsprozesse stattfinden können, reduziert sich in vielen Unternehmen aufgrund von Ausfällen, zum Beispiel durch Störungen der Maschinen oder Krankheitsfälle in der Belegschaft, und Rüstzeiten. Rüstzeiten betreffen die Zeit, in der Anlagen und Maschinen umgebaut, neu eingestellt, justiert oder gereinigt werden müssen.

Verfügbarkeit = Laufzeit (Geplante Laufzeit - Stillstandszeit) / Geplante Laufzeit

Wird eine Maschine beispielsweise im Rahmen einer 8-Stunden-Schicht von montags bis samstags genutzt, ergibt sich eine geplante Laufzeit von 48 Stunden. Aufgrund von 20 Minuten Rüstzeit pro Tag fallen in der Woche jedoch 2 Stunden weg und die tatsächliche Laufzeit beträgt nur 46 Stunden. Dies entspräche einer Verfügbarkeit von 95,8 %.

2. Leistungsfaktor

Der Leistungsgrad einer Anlage bemisst sich daran, wie groß die produzierte Menge trotz Stillständen in der Produktionszeit, verringerter Geschwindigkeit und Leerläufen im Verhältnis zum Output unter Idealbedingungen und einer Produktionszeit mit Höchstgeschwindigkeit ausfällt. Die geplante Ist-Leistung oder – wenn keine geeigneten Daten vorliegen – die beste jemals erreichte Stückzeit wird im Betriebsalltag häufig aufgrund von kleineren Stillständen der Maschinen (sogenannten Micro Stops), einem gewissen Verschleiß der Anlagen, einer suboptimalen Bedienung durch die Mitarbeiter oder einer nicht idealen Materialanfahrt nicht erreicht.

Der Leistungsfaktor, der auf die Gesamtanlageneffektivität einzahlt, berechnet sich daher folgendermaßen:

Leistung = Produzierte Menge / Vorgegebene Menge (Betriebsdauer x theoretische Stückzeit)

Im obigen Beispiel der Verfügbarkeit lief die Produktionsanlage 46 Stunden lang. Beträgt die theoretische Stückzeit zur Produktion der Güter 3 Minuten pro Stück, läge die vorgegebene Menge bei 920. Kann aufgrund von verringerter Geschwindigkeit und Micro Stops hingegen innerhalb der 46 Stunden nur eine Menge von 750 Stück produziert werden, liegt der Leistungsgrad bei 81,5 %.

3. Qualitätsfaktor

Der Qualitätsfaktor der wertschöpfenden Produktion ist abhängig davon, welcher Anteil der insgesamt produzierten Güter tatsächlich den Qualitätsstandards entspricht und nutzbar ist. Typische Verlustquellen stellen hier Bedienfehler auf dem Shopfloor oder falsche Einstellungen der Maschinen und Produktionsanlagen dar.

Qualität = Anzahl der fehlerfreien Einheiten / Anzahl der produzierten Einheiten

Sind von den im obigen Beispiel insgesamt produzierten 750 Einheiten 100 fehlerhaft, kann eine Qualität von 86,7 % erreicht werden.